一、技術名稱:煤氣化多聯產燃氣輪機發電技術

二、技術所屬領域及適用范圍:化工行業煤化工領域

三、與該技術相關的能耗及碳排放現狀

目前,我國60萬噸/年以上的大型甲醇裝置一般都配套建設H2回收裝置,回收生產甲醇過程中排放的弛放氣中的H2。根據回收裝置的實際運行狀況,整體能量回收率只有50%左右,而且實際甲醇生產過程中H2回收裝置的運轉率一般都較低。目前該技術可實現節能量35萬tce/a,CO2減排約92萬t/a。

四、技術內容

1.技術原理

將空氣通過前置的過濾系統進入17級壓氣機壓縮到1.3MPa,同燃料氣一起進入燃燒室混合燃燒,燃燒后的高溫氣體進入三級透平膨脹做功,推動葉輪旋轉,轉速為5163轉/分,經負荷齒輪箱減速為3000轉/分,帶動發電機發電。燃燒效率可達到99.85%,機組熱效率達32%以上,機組平均負荷率為85%。燃燒后排出的高溫廢氣進入余熱鍋爐換熱副產中低壓蒸汽用于生產工藝,剩余約130℃的廢氣排入大氣。

2.關鍵技術

(1)多聯產系統中低熱值燃料燃氣輪機技術;

(2)煤制氣+弛放氣燃氣輪機燃燒室技術和控制系統技術。

3.工藝流程

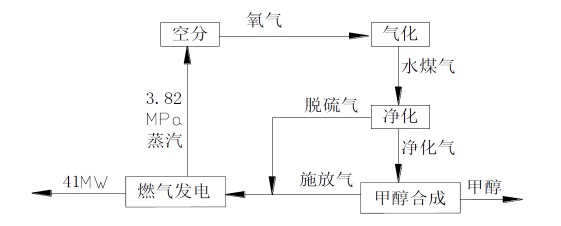

該技術的工藝流程見圖1。

圖1 煤氣化多聯產燃氣輪機發電技術流程圖

五、主要技術指標

1.燃燒效率可達到99.85%;

2.機組熱效率達32%以上;

3.機組平均負荷率為85%。

六、技術鑒定、獲獎情況及應用現狀

該技術已通過中國石油和化學工業協會組織的鑒定。2008年10月,以”煤氣化多聯產燃氣輪機發電技術”為核心的兗礦集團”煤氣化發電與甲醇聯產系統關鍵技術的研發與示范”獲山東省科技進步一等獎。2009年7月,以該技術為核心內容的”高效潔凈煤制甲醇與聯合循環集成系統的研發和示范”項目榮獲國家科學技術進步二等獎。

該技術通過對多聯產系統中低熱值燃料燃氣輪機技術的研發,突破了40MW級煤制氣重型燃氣輪機中4大核心設計技術中的”煤制氣+弛放氣燃氣輪機燃燒室技術”和”控制系統”2項技術,建成了適用于聯產系統的40MW級燃氣輪機工業示范。同時,燃料供應系統匹配與調節、燃氣輪機現場測試調節及檢測技術等煤制氣燃氣輪機技術又使裝置具有燃料適應性廣、節能效果顯著、環保效果明顯等優勢。目前,該技術及其工業化示范裝置已在兗礦國泰化工有限公司得到成功應用。

七、典型應用案例

典型用戶:兗礦集團有限公司

建設規模:燃氣輪機裝機容量76MW。主要技改內容:年產24萬噸甲醇生產線配套建設76MW燃氣輪機發電。主要技改設備包括壓氣機、燃燒室、透平、負荷齒輪箱、發電機和輔機系統。節能技改投資額120000萬元,建設期2年。每年可節能138229tce,實現銷售收入13000萬元,投資回收期約10年。

八、推廣前景及節能減排潛力

煤氣化多聯產燃氣輪機發電技術是國家“十五”“863”攻關課題,具有我國自主知識產權的專利技術,是我國第一座聯產系統示范工程,實現了我國IGCC和聯產系統”零”的突破,為中國煤炭聯產系統的深入科學研究和廣泛的工程應用打下了基礎。

我國大型甲醇生產線中一般配備H2回收裝置,約占國內甲醇產能的60%。預計未來5年,該技術在行業內的推廣潛力可達到20%,投資總額12億元,節能能力140萬tce/a,減排能力322萬tCO2/a。

|