一、技術名稱:變換氣制堿及其清洗新工藝技術

二、技術所屬領域及適用范圍:化工行業聯合法制堿企業

三、與該技術相關的能耗及碳排放現狀

目前聯堿法生產純堿的生產企業30家,總產量已超過1千萬噸,其中采用變換氣制堿技術的企業12家,總產量達240萬噸。與目前的濃氣聯合制堿技術比較,變換氣制堿技術單位產品節能25kg標煤。按照上述濃氣制堿產量,比采用變換氣制堿法全國年耗能額外消耗21.5萬噸標煤。目前該技術可實現節能量5萬tce/a,CO2減排約13萬t/a。

四、技術內容

1.技術原理

變換氣制堿技術將合成氨生產中的變換氣直接送入聯堿碳化塔,在脫除變換氣中二氧化碳的同時,又生成碳酸氫鈉。這是我國繼侯德榜發明聯合制堿法后又一次在世界上首創新的純堿生產工藝。變換氣制堿將純堿生產與合成氨生產進一步聯合起來,純堿的碳化工序同時又是合成氨的脫碳工序,它省掉了合成氨生產中的脫碳工序、聯堿生產的CO2壓縮工序,同時還節省了合成氨脫CO2溶液再生需要消耗的能量,節能效果和經濟效益均十分顯著。

變換氣制堿清洗新工藝采用對NaHCO3不飽和的母液和部分出塔尾氣加壓后進清洗作業的碳化塔以增大塔內物料的攪動、加快塔內溶疤速度的清洗方法,實現了碳化塔和外冷器同時清洗,不但避免了洗水排放造成污染,而且使堿疤溶入母液、回到生產系統中,減少了物料損失,降低了消耗。

2.關鍵技術

低溫變換氣制堿技術;變換氣制堿清洗流程;高效外冷碳化塔。

3.工藝流程

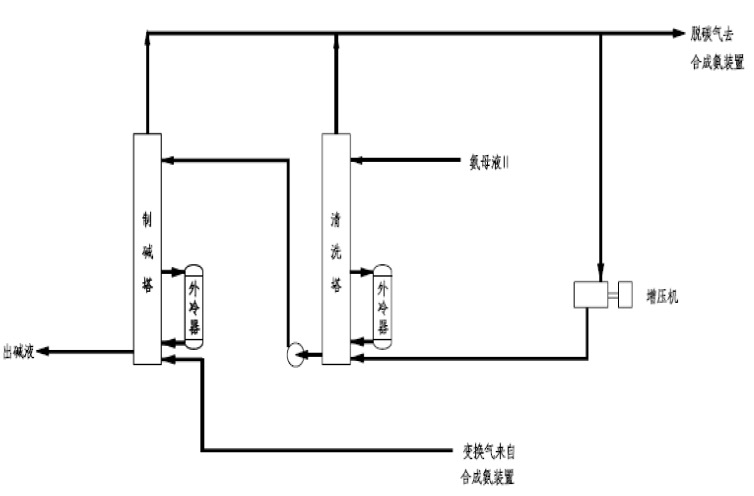

聯堿生產過程中的氨母液II經泵送入碳化塔(清洗),在清洗碳化塔內,以增壓后的碳化尾氣為清洗介質進行攪動,熱氨母液Ⅱ自上而下流經塔內,溶解堿疤并吸收從塔底而上氣體中的CO2(稱清洗或預碳酸化過程),然后從碳化塔(清洗)底部取出,稱碳氨母液II,再經泵將其送至各碳化塔(制堿)頂部,與塔底通入來自合成氨裝置的變換氣逆流接觸吸收其中的二氧化碳,生成碳酸氫鈉的懸浮液,出堿液靠液位差自壓出堿槽后進行固液分離。

碳化塔反應熱和結晶熱通過母液自然循環至各外冷器利用冷卻水將熱量移出。

制堿塔尾氣和清洗塔尾氣合并進入碳化尾氣洗滌塔,用軟水進一步洗滌凈化尾氣中的NH3和CO2,凈氨后的碳化尾氣(稱脫碳氣)符合合成氨系統的原料氣含微量CO2和NH3的要求,返回合成氨裝置,其中部分碳化尾氣進入增壓機,加壓后送至碳化清洗塔作為清洗氣用。工藝流程如圖1所示。

圖1 工藝流程圖

五、主要技術指標

出碳化塔尾氣CO2<0.2%vol;碳化塔系統壓降0.32-0.35MPa;碳化塔進出母液CNH3增量42 tt

-50tt;結晶平均粒徑>120μm;碳化塔作業周期一年。

六、技術鑒定、獲獎情況及應用現狀

1999年通過國家石油和化學工業局技術鑒定;高效自然循環外冷式碳化塔取得實用新型專利,2000年和2007年分別取得2項發明專利證書,至今采用本技術的制堿已經有200萬t以上產能業績,技術成熟可靠。

與目前的濃氣聯合制堿技術比較,變換氣制堿較濃氣制堿技術單位產品節電約75kWh,折算單位產品節能25kgce。比采用變換氣制堿法全國年耗能額外消耗21.5萬tce。按照電力CO2的排放系數0.697kg

/ kWh計,每年額外排放CO2的量約45t噸。

七、典型應用案例

應用單位:江蘇華昌化工股份有限公司聯堿項目

技術提供單位:中國成達化學工業公司

節能改造情況:江蘇華昌化工股份有限公司20萬噸/年聯堿項目,建設周期約一年,主要是取消了原有流程中的角閥,既節省設備投資,又免除了角閥的日常操作和維修工作量,同時也排除了因此項維修對生產的影響;改變了碳化塔清洗方式:由只是定時輪洗外冷器、定期煮洗碳化塔,改為同時定時輪洗整個碳化塔組(碳化塔與附屬的外冷器同時輪洗)。

節能效果:由于碳化塔不再定期停塔煮洗,多臺塔組的裝置實現了真正的全年連續運行,提高了裝置的有效生產率,年節約標準煤5000噸。

經濟效益:(1)外冷碳化塔系統工藝清洗液零排放(2)煮塔洗水零補充(3)根治聯堿廢水排放,真正實現廢水零排放(4)以20萬噸/年聯堿生產規模為例,運行費用節約-1100萬元/年;設備投資費節省約934萬元;占地面積節省560m2。

八、推廣前景及節能減排潛力

預計未來5年,該技術在行業內的推廣比例可達到35%,總投入20億元,節能能力9萬tce/a,減排能力23tCO2/a。

|