一、技術(shù)名稱:大型焦?fàn)t用新型高導(dǎo)熱高致密硅磚節(jié)能技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:鋼鐵行業(yè) 焦化行業(yè)大型焦?fàn)t

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

鋼鐵行業(yè)是高能耗高污染行業(yè),其中焦化工序能耗約占鋼鐵聯(lián)合企業(yè)總能耗的15%左右。2013年,我國重點(diǎn)鋼鐵企業(yè)焦化工序能耗為100.50kgce/t,企業(yè)先進(jìn)值與落后值的差距高達(dá)95kgce/t,焦化工序水平差異明顯。目前,國內(nèi)焦?fàn)t存在成焦率提高慢、燃料使用量大、保溫效果差、使用壽命短、密封不嚴(yán)、煙氣(硫、苯、以及一些其它化合物等)外溢、污染嚴(yán)重等問題。隨著焦?fàn)t爐型日益大型化和環(huán)保化的發(fā)展要求,開發(fā)密封性好、導(dǎo)熱性能高、保溫效果好、使用壽命長的新型環(huán)保節(jié)能耐火材料,已成為新型焦?fàn)t的發(fā)展方向。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量19萬tce/a,CO2減排約50萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

焦?fàn)t炭化室傳統(tǒng)采用硅質(zhì)材料,該技術(shù)采用高導(dǎo)熱硅磚替代傳統(tǒng)的硅磚耐火材料,將焦?fàn)t碳化室用硅質(zhì)材料導(dǎo)熱率由傳統(tǒng)的1.85W/(m·K)-1.90W/(m·K)提高到2.33 W/( m·K)以上,焦?fàn)t燃燒室的熱量通過硅磚爐墻傳導(dǎo)到炭化室中,在相同觸煤面面積、相同的時間內(nèi)、燃燒室火焰溫度不變的情況下,增加高導(dǎo)熱硅質(zhì)材料傳遞的熱量,降低煉成噸焦所需燃料量,起到節(jié)能效果。同時,改變焦?fàn)t爐門傳統(tǒng)用粘土磚尺寸,將單塊小磚逐塊砌筑改成采用耐磨隔熱耐火材料整體預(yù)制成型,有效降低熱輻射,減少熱量損失。此外,該技術(shù)可顯著提高焦?fàn)t的密封性,減少排放到大氣中的NOX氣體,在節(jié)能的同時也起到了環(huán)保的作用。

2.關(guān)鍵技術(shù)

(1)高導(dǎo)熱硅質(zhì)材料制備技術(shù)

該技術(shù)通過選擇合適的原料,引入減水劑、礦化劑以及少量的添加劑,不僅能夠減少水分的引入,降低成品孔隙度,同時增加的玻璃相能夠有效地緩解由于晶型轉(zhuǎn)變過快而引起的應(yīng)力釋放,并對制品內(nèi)的孔隙起到了填充作用,使得主晶相與基質(zhì)間結(jié)合得更緊密,這也為熱導(dǎo)率的提高提供了基礎(chǔ)條件。

(2)掛釉預(yù)制材料制備技術(shù)

該技術(shù)采用低導(dǎo)熱、低膨脹率和熱震穩(wěn)定性極好的堇青石和莫來石材質(zhì),引入減水劑和納米級礦化劑,通過振動減壓成型方式和特定的燒成工藝,在制品表面附著高性能微晶陶瓷耐火釉料,實(shí)現(xiàn)耐材制品與陶瓷釉料間的一次同步復(fù)合,使耐材制品表面致密化,從而提高制品的強(qiáng)度及耐磨性和抗?jié)B透侵蝕性能,解決了碳素和焦油沉積和化學(xué)物質(zhì)滲透,大大提高了使用效果和壽命,提高了焦?fàn)t的生產(chǎn)率,降低了污染。

3.工藝流程

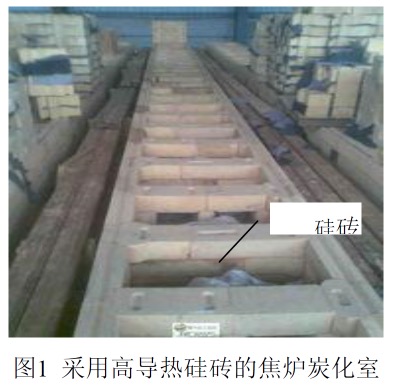

高導(dǎo)熱硅工藝流程:配料按照配方,添加劑、顆粒料和結(jié)合劑混合后加入到濕碾機(jī)內(nèi)混練,400噸摩擦壓磚機(jī),沖壓6次成型,溫度100℃×24小時干燥,1450℃×30小時燒成。采用高導(dǎo)熱硅磚的焦?fàn)t炭化室示意圖見圖1。

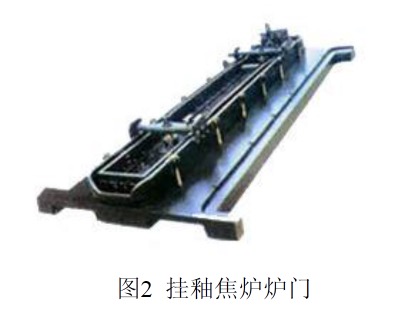

掛釉爐門預(yù)制材料工藝流程:自動配料→混合→減壓成型→中溫烘烤→機(jī)械噴釉→高溫釉化燒成→出檢→包裝。掛釉爐門示意圖見圖2。

五、主要技術(shù)指標(biāo)

1.高導(dǎo)熱硅磚主要技術(shù)參數(shù):導(dǎo)熱系數(shù)2.4 W/m·K(1100℃);

2.掛釉爐門預(yù)制件主要技術(shù)參數(shù):釉面厚度1.0m-2.0m,長期使用溫度1100℃-1300℃。

六、技術(shù)應(yīng)用情況

該技術(shù)于2010年9月通過河南省科技廳組織的科技成果鑒定,并獲得國家發(fā)明專利1項(xiàng),實(shí)用新型專利2項(xiàng)。目前已為寶山鋼鐵股份有限公司、梅山鋼鐵公司、馬鞍山鋼鐵股份有限公司和日本新日本制鐵株式會社等供貨2000t,性能穩(wěn)定,環(huán)保節(jié)能效益良好。

七、典型應(yīng)用案例

典型用戶:日本新日本制鐵株式會社、寶山鋼鐵股份有限公司、梅山鋼鐵公司和馬鞍山鋼鐵股份有限公司

典型案例1

案例名稱:寶山鋼鐵焦?fàn)t改造項(xiàng)目

技術(shù)提供單位:中鋼集團(tuán)耐火材料有限公司

建設(shè)規(guī)模:1座7米焦?fàn)t。建設(shè)條件:適用于焦?fàn)t炭化室。主要技改內(nèi)容:大焦?fàn)t爐門采用掛釉預(yù)制件,炭化室用高導(dǎo)熱硅磚取代普通硅磚,主要設(shè)備為掛釉預(yù)制件爐門和高導(dǎo)熱硅磚。技改投資額1800萬元,建設(shè)期5個月。由于節(jié)省焦?fàn)t煤氣,實(shí)現(xiàn)年節(jié)能量4.81萬tce,年碳減排量12.7萬tCO2。年節(jié)能經(jīng)濟(jì)效益4138萬元,投資回收期約5個月。

典型案例2

案例名稱:日本新日鐵住金株式會社焦?fàn)t改造項(xiàng)目

技術(shù)提供單位:中鋼集團(tuán)耐火材料有限公司

建設(shè)規(guī)模:1座68孔6米焦?fàn)t。建設(shè)條件:適用于各種大中小型焦?fàn)t爐門、上升管、煙囪等易結(jié)焦部位。主要技改內(nèi)容:本項(xiàng)目產(chǎn)品主要是對焦?fàn)t爐門進(jìn)行改造,主要設(shè)備為掛釉爐門預(yù)制材料300t。技改投資額330萬元,建設(shè)期2個月。年節(jié)能量2740tce,碳減排量7234tCO2。年節(jié)能經(jīng)濟(jì)效益236萬元,投資回收期1.4年。

八、推廣前景及節(jié)能減排潛力

高導(dǎo)熱硅磚和焦?fàn)t爐門掛釉預(yù)制件的應(yīng)用對降低焦炭企業(yè)能耗、減少污染、節(jié)約成本、提高效益具有重要的作用。預(yù)計(jì)未來5年,該技術(shù)在全國推廣比例可達(dá)15%,項(xiàng)目總投資額3.6億元,可形成的年節(jié)能能力96萬tce,年碳減排能力253萬tCO2。

|