一、技術(shù)名稱:電爐余熱和加熱爐余熱聯(lián)合發(fā)電技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:鋼鐵行業(yè)電爐煉鋼

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

當(dāng)前,中國鋼鐵工業(yè)能耗總量占全國能耗總量的12%-15%,其中,電爐煉鋼占全 國鋼鐵產(chǎn)量的10%。電爐煉鋼過程中會(huì)產(chǎn)生大量的高溫含塵煙氣(約1000℃-1400℃),煙氣顯熱占電爐煉鋼總能耗的10%以上。目前國內(nèi)對(duì)煙氣冷卻方式主要為水冷方式,即冶煉所產(chǎn)生的一次煙氣從其第四孔抽出,經(jīng)水冷彎頭、水冷滑套、燃燒沉降室、水

冷煙道冷卻后,再經(jīng)空冷器或噴霧冷卻塔降到約350℃,最后與來自大密閉罩及屋頂 除塵罩溫度為60℃的二次廢氣相混合,混合后的廢氣溫度低于130℃,進(jìn)除塵器凈化,并經(jīng)風(fēng)機(jī)排往大氣。該方式實(shí)現(xiàn)了煙氣降溫除塵的目的,缺點(diǎn)是:一方面消耗大量的 電能和水,另一方面大量高溫?zé)煔獾臒崃繘]有得到回收利用。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量20萬tce/a,CO2減排約53萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

電爐第四孔的爐氣,經(jīng)爐蓋彎管和移動(dòng)彎管煙道之間的間隙,進(jìn)入移動(dòng)彎管煙道,同時(shí)抽入一定量的爐外空氣,以燃燼爐氣中的CO等可燃?xì)怏w形成高溫?zé)煔猓邷責(zé)煔庖来谓?jīng)過沉降室、汽化煙道、余熱鍋爐及節(jié)能器生產(chǎn)一定壓力的蒸汽供生產(chǎn)生活使用,同時(shí)經(jīng)余熱利用系統(tǒng)后的煙氣溫度降到約250℃,與來自大密閉罩及屋頂除塵罩溫度為6O℃的二次廢氣相混合,混合后的廢氣溫度低于130℃,進(jìn)除塵器凈化,并經(jīng)風(fēng)機(jī)排往大氣。

2.關(guān)鍵技術(shù)

根據(jù)系統(tǒng)所處工況的不同,工藝系統(tǒng)可分別采用低壓強(qiáng)制循環(huán)汽化冷卻系統(tǒng)、中 壓強(qiáng)制循環(huán)汽化冷卻系統(tǒng)、中壓自然循環(huán)汽化冷卻系統(tǒng)及直流系統(tǒng),最大限度回收煙 氣余熱,同時(shí)綜合考慮系統(tǒng)安全可靠、經(jīng)濟(jì)運(yùn)行、延長系統(tǒng)使用壽命及降低投資等因

素。

余熱鍋爐設(shè)備的關(guān)鍵技術(shù)為:合理的煙氣量、汽化冷卻方式和強(qiáng)制循環(huán)倍率的選擇,受熱面的形式選擇及對(duì)煙氣中的粉塵適應(yīng)性(含耐磨性和粘結(jié)性),合理的煙道流 速選擇。

3.工藝流程

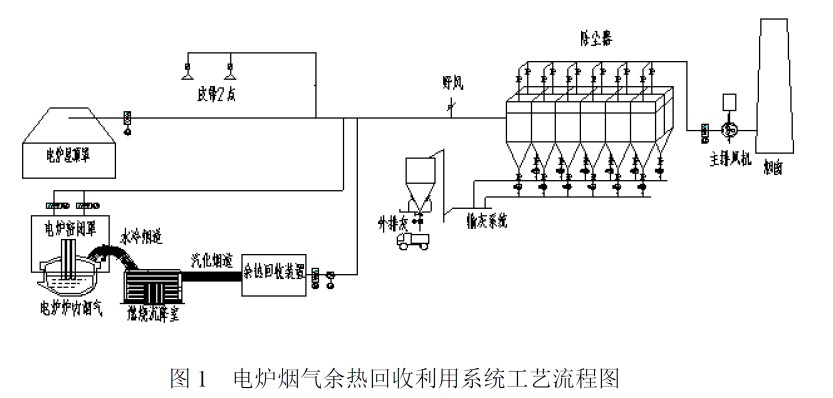

工藝流程見圖1

五、主要技術(shù)指標(biāo)

1.回收蒸汽量:140-200kg/噸鋼;

2.余熱利用系統(tǒng)排煙溫度:≤250℃。

六、技術(shù)鑒定、獲獎(jiǎng)情況及應(yīng)用現(xiàn)狀

目前,歐洲及俄羅斯部分鋼鐵廠的電爐煙氣余熱利用已經(jīng)實(shí)現(xiàn)了汽化冷卻產(chǎn)生蒸汽供鋼鐵廠生產(chǎn)生活使用,這樣可大大降低除塵系統(tǒng)運(yùn)行的電耗,降低煉鋼成本,是電爐煙氣冷卻除塵的最佳工藝方向。但國內(nèi)電爐煙氣冷卻除塵處理還一直停留在水冷方式上,在生產(chǎn)蒸汽方面尚無成熟的技術(shù)。本技術(shù)在河北邢鋼集團(tuán)邢臺(tái)不銹鋼有限公司進(jìn)行了首臺(tái)示范應(yīng)用。

七、典型應(yīng)用案例

典型用戶:河北邢鋼集團(tuán)邢臺(tái)不銹鋼有限公司

技術(shù)提供單位:山東省冶金設(shè)計(jì)院股份有限公司

建設(shè)規(guī)模:50t電爐。主要技改內(nèi)容:電爐煙氣余熱回收利用系統(tǒng),主要設(shè)備為移動(dòng)轉(zhuǎn)彎煙道、固定斜煙道、沉降室、水平煙道、除塵器、余熱鍋爐本體、節(jié)能器及相關(guān)輔機(jī)。節(jié)能技改投資額1286萬元,建設(shè)期9個(gè)月。年回收蒸汽量5.0929萬噸;折合5600tce/a,年節(jié)約830萬元,投資回收期2.3年(含建設(shè)期)。

八、推廣前景及節(jié)能減排潛力

按照目前電爐鋼比例計(jì)算,預(yù)計(jì)未來5年,該技術(shù)在行業(yè)內(nèi)的推廣潛力可達(dá)到90%,預(yù)計(jì)投資總額25億元,節(jié)能能力44萬tce/a,減排能力116萬tCO2/a。

|