HJT各種優點,歸根結底在于降低了用戶端的LCOE,HJT在經濟性上優勢多大,現在是否已經具備經濟性,需要量化估算得出結論:

HJT組件經濟性測算

如今考慮HJT技術,不能僅站在電池片環節,而應該從整個產業鏈出發。HJT電池形成的組件,一方面,由于優秀的溫度系數,沒有PID、LID導致的衰減現象(僅有老化衰減),以及超過90%的雙面率,所以與PERC組件同瓦數情況下發電量更多;另一方面,Voc較高帶來較高的轉換效率,節省了一系列BOS成本中的面積相關成本。兩方面作用下將顯著降低LCOE,HJT組件應享有更高的單瓦成本,那高出幅度多少?正是本文研究重點:

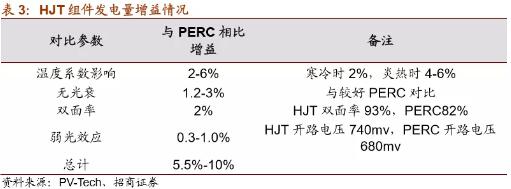

(1)發電量更多帶來的附加價值:由于優秀的溫度系數,沒有PID、LID導致的衰減現象(僅有老化衰減),以及超過90%的雙面率,所以與PERC組件同瓦數情況下發電量更多,根據PV-tech實測數據:①溫度系數提升2-6%:HJT更優的溫度系數可以獲得比系數值為-0.38%/℃的PERC組件高2-6%的額外電能,并且在熱帶地區的雙面單軸跟蹤太陽能系統上獲得6%的額外電能;②無PID、LID提高1.2-3%;③雙面率提升2%:用合適工藝電池的HJT組件在光浸潤測試下的填充因子和Voc都有輕微的提升。由于它們的雙面率高達93%,可以比雙面率為82%的標準組件多收集2%的能量;④弱光效應提高0.3%-1%:由于HJT有著更高的電壓,同時PN結內不存在金屬雜質(帶來更好的二極管理想因子),與絲網印刷PN結相反,根據應用環境的不同,在低輻照條件下可以獲得0.3-1%的額外能量(因為相對壓降更低)。整體提高發電量5.5-10%。根據鈞石實測數據,HJT雙玻比PERC雙玻發電量提升7%,也驗證這一結論。

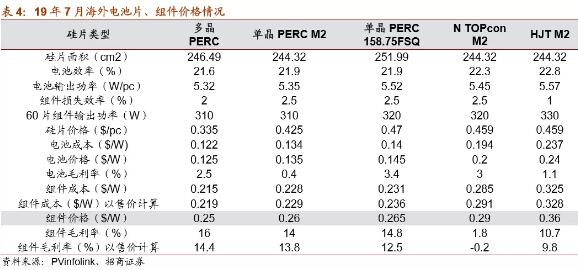

我們采用HJT組件相對于PERC組件發電量多7%的保守數據,以PERC組件主流310W(0.26美元/W),HJT330W(0.36美元/W)測算:

HJT組件由于自身特性附加價值為0.11元/W。

(2)BOS(與面積相關)成本下降帶來的附加價值:HJT單位面積功率更大,使得下游電站建設過程中和面積相關的BOS成本(例如土地、運輸、安裝、樁基、支架等)得到更有效的攤低,根據Solarwit數據,這塊成本按照不同項目類型、不同項目區域有很大差異,通常介于400-1000元之間。

我們采用800元/pcs的面積成本的假設,由于同瓦數的面積相關成本降低,HJT組件附加價值為0.31元/W。

兩項相加的結果是0.43元/W,就是現階段HJT組件自帶的附加價值(并未體現在價格中)。所以當前310WPERC組件1.79元/pcs,則HJT組件合理價格為2.21元/pcs,實際價格為2.47元/pcs,可以發現盡管是在面積成本相對高的地方,目前HJT組件仍未到具備經濟性的階段。展望1-2年后,若HJT主流組件達到360W,PERC達到330W(2.1元/W),HJT相組件的附加價值則達到0.5元/W(越來越高)。放眼未來,光伏電站建設過程中和面積相關的一系列成本是很難繼續降低的,有一些和“人”直接相關的成本(如安裝、維護)由于人力成本的持續上升甚至可能出現不斷上升的窘境。進一步降低光伏電成本的最有效突破口便是提升單位面積內的功率和提升同等功率下的發電能力。目前看來,能完美滿足這一要求的電池路線就是HJT。

HJT電池片非硅成本測算

任何一種技術都要經過從研發到中試、再到量產的過程,在這過程中會出現成本等各種量產方面的問題,并最終研究出解決方法。以PERC為例:行業用了大約五年的時間來降低單晶PERC的技術成本,從最初每家企業先做中試線,嘗試不同的技術路線,到產品小批量產出后進行各種性能測試,直到18年實現成本的大幅下降,這是非常典型的新一代技術從研發到量產的發展過程。

目前HJT電池片成本較高的原因:市場沒有看清可量產化技術路線,因而仍沒有推廣;由于沒有量產,生產不具備規模效應。規模效應又存在兩個層面,第一層面是行業層面,隨著HJT產能攀升,相應的漿料、靶材、設備等都會因更多廠家進入大大降低成本;第二層面是公司層面,很大程度上是分攤管理、財務和銷售費用,生產異質結的企業,一定要有較大規模,從生產成本方面來看,其實與規模并無直接關系,單瓦成本是固定的,不過上規模后供應商方面是會降價的,這部分效果因公司而異。能夠總結規律并作出經濟性測算,主要聚焦在行業層面,也就是HJT電池片非硅成本測算。

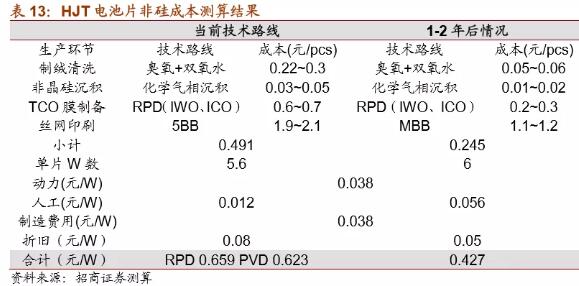

我們從“制絨清洗-非晶硅沉積-TCO膜制備-表面金屬化”四個環節,拆解分析HJT電池片非硅成本:

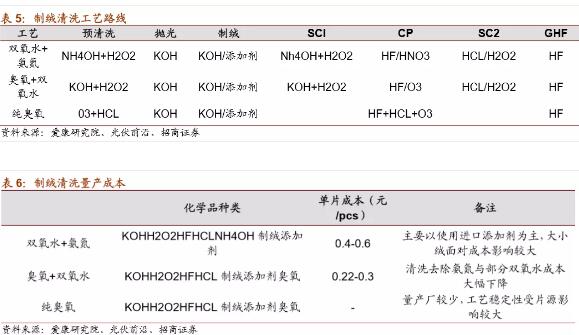

(1)制絨清洗

16年松下主推RCA清洗,目前采用臭氧+雙氧水清洗。臭氧+雙氧水工藝在大批量生產驗證后清洗效果較為穩定,并且在去除氨氮工藝后污水處理與化學品成本大大降低,是現在最佳的清洗工藝,其總體化學品成本已經貼近PERC電池清洗成本。

但目前HJT電池制絨添加劑成本還是較高,原因在于主要還是靠進口添加劑,采用雙氧水+臭氧單片成本在0.22-0.3元之間。添加劑本身的成本非常低,目前國內相關廠家也在研究制絨添加劑并已有所突破,所以相關降幅可達80%以上。

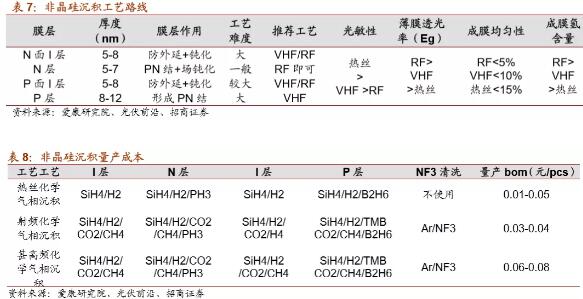

(2)非晶硅沉積

非晶硅沉積主要考慮為薄膜均勻性、氫含量、光敏性。兩種主流工藝PECVD和HWCVD(熱絲化學氣相沉積):HWCVD優勢明顯:對界面轟擊較小,薄膜質量較好,對硅片鈍化較好,但劣勢也比較明顯,均勻性較差且維護成本較高。PECVD分RFCVD(射頻等離子體化學氣相沉積)與VHFCVD(甚高頻等離子體化學氣相沉積),差異主要是射頻頻率,總體來說RFCVD沉積非晶硅均勻性較好,但成膜質量不如VHFCVD,并且對硅襯底的轟擊也強于VHFCVD。目前單片成本集中在0.03-0.05元,未來有望下降到0.01-0.02元。

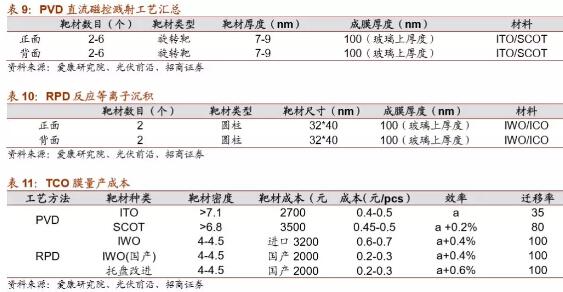

(3)TCO膜制備

現階段TCO制備工藝主要為PVD與RPD。PVD正/背面均需要2-6個ITO靶材,目前單片成本在0.4-0.5元之間。ITO技術在平板顯示中的應用與HJT的應用差別不大,不管是國產的磁控濺射設備,還是靶材的供應商,在平板顯示行業都已經比較成熟,所以這塊降本空間較大。RPD正/背面均需要2個IWO/ICO靶材,進口靶材成本在0.6-0.7元,國產化后有望降到0.2-0.3元。

(4)表面金屬化

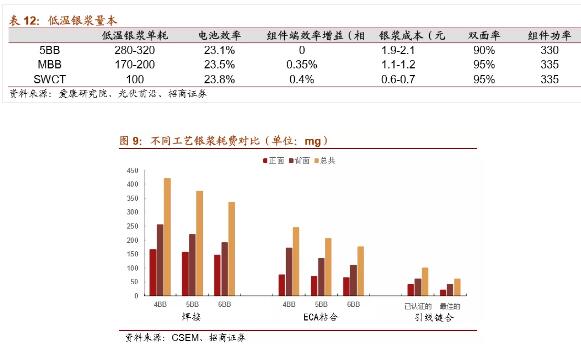

HJT表面金屬化主要有絲網印刷和鍍銅工藝。HJT全程采用低溫工藝,低溫銀漿價格較高,而且目前HJT電池銀漿耗量大約是傳統電池的3倍,所以既可以國產化降價,又可以結合組件技術減少耗量:

現階段低溫銀漿價格高主要是生產量太低、廠商太少,一旦HJT產能突破將一解百解。杜邦、Soltrium、常州聚和等都有相關產品,將顯著降低銀漿價格。降低銀漿耗量主要通過結合多主柵、疊瓦等技術,采用MBB比5BB成本降幅50-70%。

結合4大環節耗材成本情況,我們可以測算出:目前HJT電池片非硅成本若采用RPD工藝約0.659元/W,采用PVD工藝約0.627元/W,HJT電池片非硅成本仍比主流PERC高0.3-0.4元/W,降成本仍是長遠之路。此外仍需注意的是,上述提及的材料成本等,均是基于設備uptime90%、良率95%以上的中試線數據測算,從中試線到量產線推廣最大的問題仍是產線運行穩定性,這也是目前最亟待解決的問題,準確來說HJT的推廣之路,第一步是先確定穩定生產的技術,第二步才是通過規模效應降低成本。

N型硅片成本較高,薄片化是大趨勢

除了非硅成本外,N型硅片也是HJT電池成本較高的重要原因,厚度180微米的n型硅片通常比p型硅片高出5-8%,主要原因在于n型與p型的主要差異是在坩堝內的提拉次數(只需要3次,而不是5次)更少,本質上并沒有區別,只是N型硅片目前的市場需求較少而導致單價更高,隨著HJT的規模擴大,形成規模效應后,N型硅片的成本也會降下來。

薄片化也是降低硅片成本重要方式。對于HJT技術,采用低溫或無應力制程可以比使用標準硅技術更容易抓取更薄的硅片。不僅如此,其效率不受硅片厚度影響,即使是減薄到100um左右:即短路電流的損失可以通過開路電壓補償回來,依賴的是超低表面復合。根據國電投數據,硅片厚度每降低20um,單片含硅成本下降約0.25元、產能提升約7%。一片厚度為130-140um的高質量n型硅片可以做到與一片厚度為170-180um的PERC單晶p型硅片相同的價格,未來成本下降空間較大。

|