一、技術名稱:塑料注射成型伺服驅動與控制技術

二、技術所屬領域及適用范圍:注塑機行業,合模力400-80000kN注塑機

三、與該技術相關的能耗及碳排放現狀

傳統液壓式塑料注射成型機廣泛采用異步電機驅動定量泵與電液比例閥相結合的技術,由于定量泵輸出恒定流量導致大量無功能耗,能耗很高。目前應用該技術可實現節能量27萬tce/a,CO2減排約71萬t/a。

四、技術內容

1.技術原理

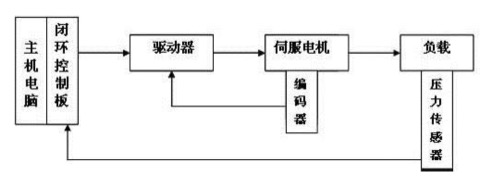

應用伺服電機驅動定量泵及控制技術,精確、快速地控制伺服電機的轉速和扭矩,實現液壓系統壓力和流量雙閉環控制,使伺服電機運行功率與負載需求功率完好匹配,達到大幅節能效果。

2.關鍵技術

注塑機專用交流伺服系統,包括交流伺服電機、編碼器、驅動器、專用控制技術及專用液壓控制技術。

3.工藝流程

設備原理見圖1所示。

圖1 塑料注射成型伺服驅動與控制原理圖

五、主要技術指標

與傳統液壓式塑料注射成型裝備相比,不再產生因液壓系統壓力、流量調節造成的大量無功能耗,針對不同制品原料和幾何特征,項目產品平均能耗下降50%以上;制品成型周期更短,生產效率提高25%,制品精度提高近30%。

六、典型應用案例

典型用戶:廈門豪盛塑料制品有限公司、浙江正泰電器股份有限公司、合興集團有限公司、山東威高集團醫用高分子制品股份有限公司、上海新意達塑料托盤有限公司等。

建設規模:50臺伺服節能注塑機。主要技改內容:將傳統液壓式塑料注射成型裝備更換為伺服節能塑料注射成型機。節能技改投資額2500萬元,建設期1年。年節電660萬kWh,折合2310tce,年節能經濟效益為407萬元,投資回收期6年。

七、推廣前景及節能減排潛力

伺服節能注塑機與傳統的液壓注塑機相比可節能50%左右,節約鋼材達20%以上,并使塑料制品精度大大提高。預計未來5年,預計該技術可在業內推廣到85%,形成年節能能力35萬tce,年減排能力92萬tCO2。

|