一、技術名稱:高溫高壓干熄焦裝置

二、技術所屬領域及適用范圍:適用于年產焦炭190萬噸及以上的焦化廠

三、與該技術相關的能耗及碳排放現狀

超大型已經成功地運行了5年多,在節省投資、降低運行費用(含維修及年修)、節能減排效果、能源回收、減少占地等方面都具有非常明顯的優勢。目前該技術可實現節能量33萬tce/a,CO2減排約87萬t/a。

四、技術內容

1.技術原理

裝滿紅焦的焦罐臺車由電機車牽引至焦罐提升井架下,經焦罐提升機將焦罐提升并送到干熄爐頂,通過干熄槽頂部的裝入裝置將焦炭裝入干熄槽;在干熄槽中焦炭與循環氣體進行熱交換,將紅焦冷卻至200℃以下,冷卻后的焦炭經排焦裝置卸至膠帶機上,送到焦爐的運焦系統。

冷卻焦炭的循環氣體由循環風機通過干熄槽底部的鼓風裝置鼓入干熄槽,與紅焦炭進行換熱將循環氣體加熱到約為900℃;熱的循環氣體經一次除塵器除塵后進入余熱鍋爐換熱,鍋爐產生蒸汽,循環氣體的溫度降至約170℃。

循環氣體由鍋爐出來,再經二次除塵后再由循環風機加壓后,經給水預熱器冷卻至≤130℃進入干熄槽循環使用。

2.關鍵技術

(1)焦炭在干熄槽內下降的均勻性;

(2)循環氣體在干熄槽內氣流分布的均勻性;

(3)提高斜煙道立墻耐火磚的壽命;

(4)合理控制斜煙道氣流分布及臨界速度。

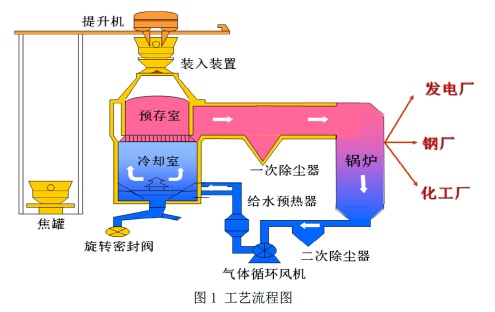

3.工藝流程

工藝流程見圖1所示。

五、主要技術指標

主要技術指標見表1。

六、技術鑒定、獲獎情況及應用現狀

首鋼京唐1#,260 t/h

CDQ項目于2009年5月19日投產,2012年11月榮獲中國煉焦行業協會頒發的焦化行業技術創新成果一等獎。

采用超大型干熄焦的新技術,每年回收能源折合標煤101956噸,平均噸焦回收能源折合標煤51.338kg,基準情景的干熄焦為48.108kg,高溫高壓干熄焦高出6.7%。使用干熄焦裝置處理后的焦炭,高爐焦比降低至少20kg/噸鐵。

七、典型應用案例

典型案例

技術提供單位:北京中日聯節能環保工程技術有限公司

建設規模:每小時冷卻焦炭的能力最高可達280噸。

建設條件:本技術適用于頂裝式或搗固式焦爐爐組年焦炭產量在190萬t及以上的干熄焦,同時在海拔較高的地區年焦炭產量在170萬t及以上的干熄焦。使用1套超大型的干熄焦裝置取代2套140t/h處理能力的干熄焦裝置。

主要技改內容:(1)焦炭在干熄槽內下降的均勻性(2)循環氣體在干熄槽內氣流分布的均勻性(3)提高斜煙道立墻耐火磚的壽命(4)合理控制斜煙道氣流分布及臨界速度。主要設備:焦罐及焦罐臺車、提升機、超大型干熄槽、特殊的鼓風裝置、超、超大型一次除塵器、超大型干熄焦鍋爐、超大型干熄焦二次除塵器、超大型干熄焦風機。干熄焦及主要附屬設施投資20100萬元,建設期16-18個月,采用超大型干熄焦的新技術,每年回收能源折合標煤101956t,平均噸焦回收能源折合標煤51.338kg。基準情景的干熄焦為48.108kg,超大型(220 t/h

-260t/h)干熄焦高出6.7%。單位節能量投資額為0.1971萬元/tce,基準情景的單位節能量投資額0.2630萬元/tce,超大型干熄焦單位節能量投資額減少25%。采用超大型干熄焦技術靜態投資回收期稅前3.8年、稅后4.52年。基準情景的靜態投資回收期稅前4.75年、稅后5.63年。

八、推廣前景及節能減排潛力

預計未來5年,該技術在行業內的推廣潛力可達到20%,預計總投入100500萬元,預計節能能力51萬tce/a,減排能力125萬tCO2/a。

|